先端半導体工場誘致の最後のミッシングピース~新竹サイエンスパークに見る、高歩留まり維持のための操業エコシステム

はじめに

現在、日本は、自国内で必要な半導体を製造する「戦略的自律性」確保のための先端半導体工場を熊本に、また自国ならではの強みの技術で他国からの依存度を高めようとする「戦略的不可欠性」確保のための最先端半導体工場を北海道に、それぞれ誘致、設立している。また、米国やドイツ、さらにはインドなどでも、半導体工場新設の話が花盛りである。戦略物資の中でも最も重要な位置を占める半導体を自国内で作れるようにしたい各国側の思惑と、現状世界の大半の先端・最先端半導体を製造している台湾側の国内リソースの有限性から、先端半導体工場新設は、世界的に今後とも続くトレンドになると考えられる。

受入側の各国では、まず土地と電力、水を準備することが必要条件と考えられているが、果たしてそれだけで、先端半導体製造拠点は成功裏に立ち上がるものなのだろうか。実際には、半導体製造特有の事情として、まだ他にも越えなければならないハードルがあるのではないか。本コメンタリーでは、これら各国の国家規模プロジェクトの確実な成功に向け、実際にはもう一つ、「高歩留まり維持のための操業エコシステム」という最後のミッシングピースが存在する可能性を指摘し、受入国の政府、地方自治体、企業、大学等に対し、一段の留意・検討を促すことを目的としている。

1.半導体製造工場新設に必要なもの

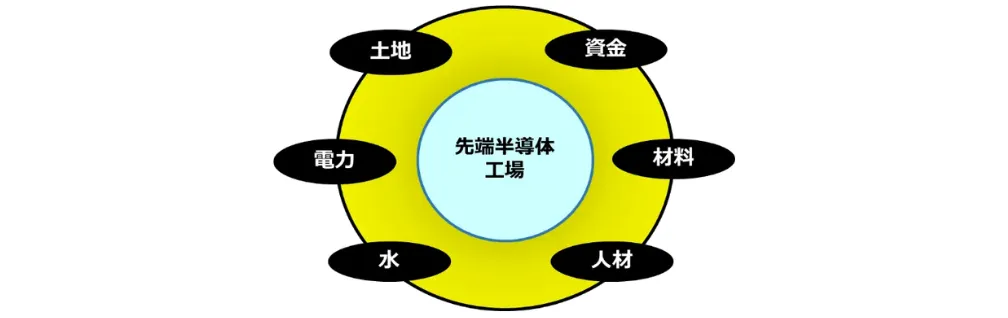

一般に、半導体製造工場に必要なものとして、土地、電力、水、資金、材料、人材がある。

ここでは、それぞれの要素を一つずつ簡単に見ていくこととする。

(1)資金

まずは「先立つもの」としての資金が重要である。いかなるプロジェクトも、資金の当て無く進めることはできない。実際に、TSMCの熊本工場は、第一工場で約1兆円、より大規模な第二工場を合わせると3兆円もの投資が必要になる。ただし、半導体は各国において、最重要戦略物資と認定されていることもあり、既に、日本や米国、EU、インド等も含め、政府資金の投入事例も相次いでいる。TSMC熊本の場合、日本政府の支援は総額1.2兆円であり、米国もアリゾナ州に進出するTSMCに約1兆円の支援を行っている。資金の確保については、足元ではまさに歴史的な追い風が吹いた状態にあると言えるだろう(ただし、これらの支援は初期投資向けと考えられ、その後の操業継続に必要な投資額についても十分な政府支援の枠組みがあるかは今後検証が必要である)。

(2)土地

次に、土地について見てみよう。例えばTSMC熊本の第一工場は21.3ヘクタール、第二工場はその1.5倍の32ヘクタールである。第二工場は東京ドーム約7個分という大きさで、これ自体、大変な広さであるが、さらに周辺にサプライヤーの工場や倉庫の進出も考えられ、その労働者の通勤や資機材納入に十分な輸送インフラも含めた立地条件を考え合わせると、決して容易に捻出できるものではないと考えられる。しかしながら、工場の立地は大都市圏である必要はなく、地域によっては、土地の広さのみであれば確保は可能であろう。むしろ、電力、水、人材等の条件の方が、土地の広さ以上に問題になるのではないか。

(3)電力

やはり、電力は大きな課題と考えられる。例えば台南にあるTSMCのFAB18では年間70億kWhの電力を消費しているが、これは、人口280万人のアルメニアの年間電力消費量に匹敵する。しかも、これらを、主要顧客であるApple社の要請や社会的責任への対応の為、クリーン電力またはクリーン電力の購入取引により賄わなければならないという事情もある(TSMCは、2040年までに100%再生可能エネルギーへの移行を目指している)。

また、半導体製造においては、電圧の安定など電力の品質面も重要になる。そもそも、何故これほどまでに半導体製造工場は大量の電力を必要とするのか。その原因についても以下で概観しておきたい。

①クリーンルームの維持:製造の殆どがクリーンルーム環境下で行われるが、空気中の微粒子を極限まで減らす為には、極めて高性能のフィルターと強力な空気循環による24時間絶え間のない除去が必要。

②高電力消費の前工程装置群:成膜やエッチングの工程で不可欠なプラズマ発生装置には高い電圧が必要。更に露光装置では、装置の光源や精密プロセス制御の為に大量の電力を要する。

③冷却システム:クリーンルームや製造装置は電力を消費するのみならず大量の熱も発生させる為、それを冷却する為のシステムが必要となり電力を消費する。

④化学プロセス処理:半導体製造には、非常に多くの化学プロセスが存在し、薬液供給、リサイクル、排出等にも相当程度の電力が必要となる。また、大量に使用する超純水の製造にも電力が必要。

⑤データ処理:多岐にわたる工程では、それぞれ計画値、操業状況、検査結果等のデータが取得され、それらを基にした統合管理が行われている。それ無しに高歩留まりの操業は維持できないが、この為のデータセンター、AI稼働、データモニタリング及び処理、欠陥検出等にも電力が必要。

(4)水

もう一つの大きな課題は水である。上記化学プロセス処理でも簡単に述べたが、TSMC熊本第一工場では、1日当たり約12,000トンの地下水を利用する計画である。これは、東京都の一般家庭換算では4人家族の1万5千世帯分に相当する量である。こうした大量の水使用に対する地元の懸念に対応するため、水田の貯水力を活用し地下水脈への水供給を進める事業「湛水事業」なども進んでいる。

台湾では、TSMCは水を複数回リサイクルして対応しているとされるが、半導体製造の精密な工程の中では、どんなに小さなパーティクル(空気中に存在する微粒子)でも、それが付着した周辺部分の微細構造が欠陥となり、深刻な歩留まりの低下に繋がる。パーティクル除去のため工程ごとに頻繁に行われる超純水による洗浄工程は極めて重要なプロセスであるが、それだけ水の利用も多いということになる(熊本には、比較的不純物の少ない地下水脈があり、超純水製造コストにプラスの要因となると考えられる)。

(5)人材と材料

一旦工場が立ち上がった後は、材料、人材の確保である。材料は、素材産業で強い日本国内メーカーから安定したサプライチェーンの構築を通じて調達すればよく、人材も教育水準が高く1988年には世界で50%超の半導体を製造していた日本においては、他国に比し十分なリソースがあると考えられる。勿論、先端半導体についての人材不足は指摘されているが、目下国を挙げて様々な育成策が展開されているところである。人材育成は並行して行う必要はあるが、日本においては、先端半導体の製造環境は整っており、後は早期に操業を開始し、再び世界に存在感を示すことが期待される段階にあると言える。

2.先端半導体工場誘致の最後のミッシングピース

ところが、筆者が半導体業界・大学関係者とディスカッションをする中で、実はもう一つ、現状あまり語られていない最後のミッシングピースがあるのではないかと考えるようになった。キーワードは、「高歩留まりの維持」である。

地経学研究所では、先端半導体の製造工程を分析し、それぞれの工程の複雑さ、難易度を一覧表にする取り組みを行っている。特に前工程は難易度の高い工程の連続であり、難易度「中」としたところですら、高度のクリーンルーム環境下で、人間の手を介さずにナノレベル、原子層レベルでの微細な加工が実施されているものである。こうした連続した多数の難易度の高い工程全てで高歩留まりを達成し、最終的な完成チップの歩留まりを高水準に保つのは、実際には容易なことではない。仮に歩留まりが低ければ、生産すればするほど損が出るといったことすら考えられるのである。

(出典:地経学研究所 経済安全保障グループ)

例えば、半導体製造装置の中には、全く同じ仕様で製造されたものであるにもかかわらず、極めて微妙な個体差があり、それがナノレベルの微細加工の中では歩留まりに影響するといったことが出てくるのである。最終的に仕上がったチップも全てが同じパフォーマンスを出せる訳ではなく、精巧な検査の結果、最上位品とそれ以外のチップを峻別したうえで、それぞれに合った用途、価格で出荷されているほどである。こうした事情を知れば知るほど、如何に半導体製造が一筋縄ではいかない難しさを持っているかが分かる。(2024年11月発信の地経学ブリーフィング『半導体サプライチェーンのチョークポイントを探る』も参照されたい。)

台湾半導体メーカーの海外工場移転に当たっては、まずは現在、台湾で使われている装置、材料等を基に、忠実に結果が再現できるように準備されることが想定される。しかしながら、装置自体の「個体差」が課題となるレベルの「最先端科学実験の量産体制」とも言うべき現場にあっては、例えば、5N(ファイブ・ナイン;99.999%の高純度)でタンク輸送された薬液が、タンク側面からの微細なパーティクルの分離・混入により純度が下がるとか、台湾で使用されている装置と同じ仕様、同じパラメーターで稼働しているにもかかわらず、結果が再現できず、所定の歩留まりが達成できないといった現象が出てくることもあるのではないか。そうした時に、果たして日本や世界の進出現場ではどのような対応ができるのであろうか。ここに、実は土地、電力、水等を揃えただけでは十分とは言えない、先端半導体製造の「最後のミッシングピース」がある可能性があるのである。それは、言い換えれば、「高歩留まり維持のための操業エコシステム」ということになる。

3.先端半導体製造を可能にした新竹サイエンスパークの機能

それでは、TSMCは台湾でどのようにしてこの高歩留まりを維持しているのであろうか。現在のTSMCの世界一強体制を生んだ仕組みがあるとすると、それは何か。次にそれを見ていきたい。実は、その答えはシンプルだ。「新竹サイエンスパーク」の存在ということである。では、新竹サイエンスパークがあることで何ができるようになるのだろうか。以下でそのことについて考えていく。

(1)新竹サイエンスパークは「工業団地」か?

半導体のためのサイエンスパークと言えば、いわゆる工業団地=Industrial Parkが想起されるが、一般的な工業団地とは、ビジネス上の捉え方では、過去、日本が海外に生産シフトした際に確立した製造集積のモデルと考えることができる。具体的には、東南アジア諸国など現地で土地を確保し、整地、区画割をして電力、水、通信等を整備した上で、メーカーに販売し、メーカーがそれぞれ自社の工場を建設・運営するというものである。

中には、保税倉庫や物流機能を持つなどの優れた工業団地も存在するが、基本的には工場間での連携は予定されたものではなく、また、大学や研究機関といった存在も無いのが一般的である。その意味において、新竹サイエンスパークは、工業団地の側面はあるものの、いわゆる工業団地ではないと言える。

(2)新竹サイエンスパークは「科学都市」か?

工業団地でないとすれば、研究学園都市の様な科学都市=Science Cityなのであろうか?科学都市とは、大学や研究機関が集積し、各種の研究開発が共同で行なわれる計画的エリアと捉えられる。民間企業から研究者が参加することもあるが、大量生産ラインが置かれることはない。組織間での連携は奨励されるものの、利益追求といった事情が無いため、実際には、協業は限定的なものとなる可能性もある。

日本の筑波研究学園都市の場合、「筑波大学やJAXAなど29の国等の研究・教育機関をはじめ、民間を合わせて150の研究機関が立地している」とされるが(つくば市ホームページ)、研究開発と一体となった量産工場はほぼ存在していない(TSMCは「ジャパン3DIC研究開発センター」を完全子会社としてつくばに設立し、日本のメーカー各社と開発連携しているが、量産ラインは持たない)。その意味において、新竹サイエンスパークは、科学都市の側面はあるものの、いわゆる科学都市ではないと言える。

(3)新竹サイエンスパークの優位性の源泉

それでは、新竹サイエンスパークとは何であるか。一言でいえば、世界最先端のTSMC等半導体メーカーが、厳しい商業ベースの大量生産を行うに際し、近接して集積した大学や研究機関がサポートし、かつ、装置・材料メーカーも生産ラインを近隣に設置して、3者が一体となりclosedな環境の中で、日々の品質管理、数世代先までの研究開発を共同で行っているエコシステムということになる。台湾ではこれを「Industry Academia Co-creation」という言葉で表現している。日本語で言えば「産学共創」である。よく使用される「産学連携」とは異なり、もう一歩踏み込んだニュアンスを重視した言葉と言える。

新竹における産学共創においては、TSMCの設立母体となったITRI(工業技術研究院)や、半導体のエンジニアを輩出してきている陽明交通大学等の存在が非常に重要と考えられる。新竹では、大学が率先して商業生産上の課題を研究対象として採り上げ、企業側も大学生にラボを使用させるなどの特殊な相互連携環境を創り上げている。それが、新竹サイエンスパークの実態である。企業の実需、量産の現場課題に沿った研究を、最先端のラボで経験した学生がこぞってTSMCを始めとする半導体メーカーに入社し、さらに半導体周辺業界に分散していくという半導体人材供給エコシステムと、日々の品質工程管理による高歩留まり維持のためのエコシステムが、半ば自然発生的に、長期間をかけて実現した姿がここにある。

4.世界での最先端半導体製造立ち上げを円滑に進めるために

新竹サイエンスパークが、いわゆる工業団地でも科学都市でもない、特殊なエコシステムであることは分かった。それでは、その産学共創という知恵を、世界の半導体製造拠点はどのように捉え、自国での受入準備をしたらよいのだろうか。日本には、古くからの工業団地や科学都市もある。しかしながら、先端半導体製造の特殊性を踏まえれば、やはり新竹型の産学共創モデルが日本のTSMC進出拠点にも一定程度必要なのではないか。勿論、無くて高歩留まりが維持できるならそれでよい。また、新竹と全く同じでなくとも、日本流の産学共創モデルもあるだろう。ただし、今後の新規立ち上げの中で、ここでいうミッシングピース、「高歩留まり維持のための操業エコシステム」の欠如が仮に課題になることがあれば、その時は、新竹型の「産学共創モデル」の導入を検討することが必要になるのではないか。

新竹の陽明交通大学で議論をした際にも、TSMCの海外展開先である日・米・独の中で、日本が最も先行してスムーズに操業が立ち上がると期待されている、との発言が半導体業界関係者からあった。せっかく技術を移転し、巨額の投資で工場を建設しても、高歩留まりが実現できず採算が合わないなら、ビジネスとしては成功とは言えない。また、誘致した政府としても、1兆円を超える国家予算を投下しながら所定の生産結果が出せないのであれば、経済安全保障の一丁目一番地として取り組んだ期待が果たされないことになる。まさに受入各国としても、高歩留まりでの安定操業は極めて重要であり、それが果たされて初めて、受入国の競争力向上が現実のものとなると言えるのである。

おことわり:報告書に記された内容や意見は、著者の個人的見解であり、公益財団法人国際文化会館及び地経学研究所(IOG)等、著者の所属する組織の公式見解を必ずしも示すものではないことを御留意ください。記事の無断転載・複製はお断りいたします。

主任客員研究員

2024年5月より地経学研究所にて現職 早稲田大学政治経済学部政治学科卒業後、1992年に総合商社入社。事業投資審査、与信取引審査、不動産事業審査、カントリーリスク分析、取引先格付、業界分析、産業メガトレンド分析、国内事業戦略、海外拠点戦略等を担当し、2021年より経済安全保障担当(経済安全保障コーディネーター第1期 修了)。2006年~2017年の11年間、総合商社シンクタンクにて、全事業分野に亘る業界分析業務に従事し、特にValue-Chain分析を専門とする。 2015年、東京大学Executive Management Program 第12期修了

2015年~2017年、科学技術振興機構 低炭素社会戦略センター事業評価委員

2017年、文部科学省ナノテクノロジー・材料分野の研究開発戦略検討作業部会(第3回)にて「2050年に向けた産業メガトレンド」提言。

2025年、経済産業省経済安全保障ガイドライン研究会委員

2025年11月単著『地経学リスクからみた経済安全保障20の新常識:日本企業のための基礎知識と部署別対応』を中央経済社より出版